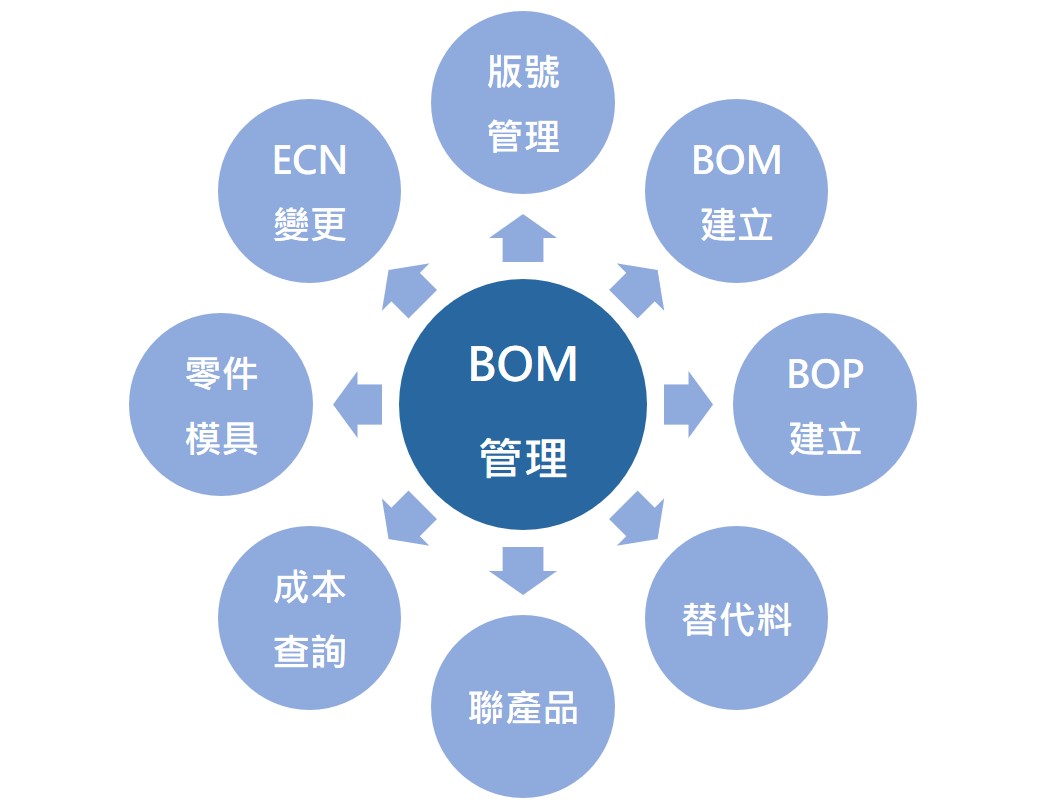

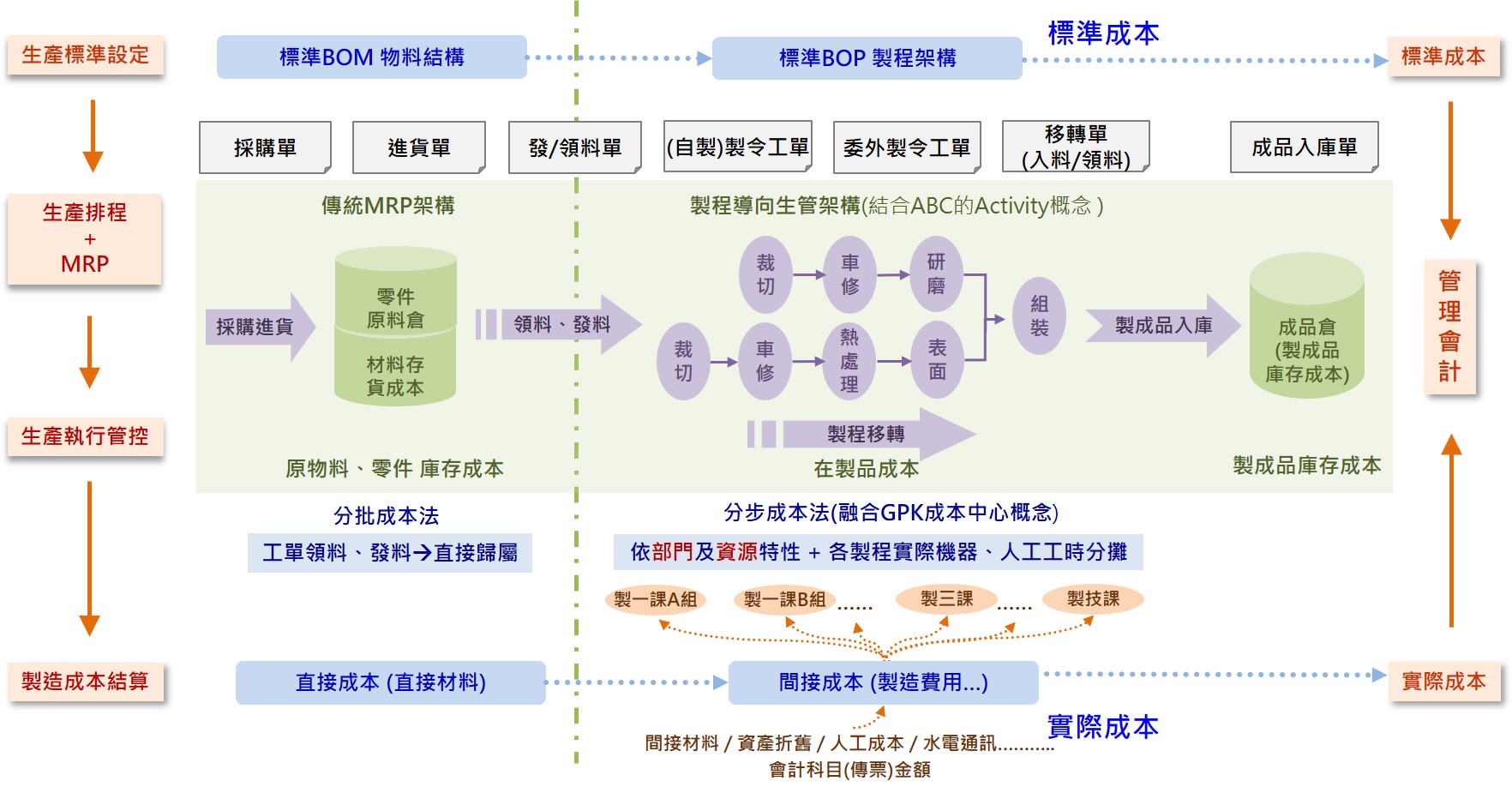

源頭的 BOM (Bills of Material) 及 BOP (Bill Of Process),必須掌握以下幾點要素:

- 資料的正確性

- 避免垃圾進垃圾出的情況:加強資料審核

- 防止不正確的資料流入到後工程

➀ 第一類:BOM 錯誤

會造成買錯料或漏採購料,產生原物料供給亂象。

➁ 第二類:BOP 錯誤

生產流程順序設定錯誤,造成無工單可派或生產後無法報工,導致生產排程亂象。

iTEC ERP 產品結構 特色

版號管理:

BOM & BOP 提供版號功能,可以分為樣品 BOM、量產 BOM 、配方 BOM 、包材 BOM,使產品從研發期→樣品期→試量產期→量產期,每一個時期 BOM 皆能完善記錄。

BOM & BOP 建立完成後即可產生未量產前的成本表,以便業務對外進行基礎報價,加快報價流程及使用科學方法準確估算成本,保障企業應有獲利。

BOM EXCEL匯入:

建立 BOM & BOP 可利用 EDI 方式 (EXCEL檔案),匯入大量數據至 BOM 與 BOP,使產品結構化,並提升人員工作效率。

在 BOM (產品用料清單)提供標準用量、損耗率及投料工站,以便進行運作物料需求量的排程,同時控制材料成本。

於產品開發時期,梳理完成及檢查審核後,使用 EDI 工具,提高作業的整合性及降低重工,避免源頭資料錯亂,造成正式展開生產排程時,發生未檢查到的問題,如:BOM 表錯誤,導致買錯料、未買料;或 BOP 製程工序設定錯誤而無法報工,形成實際管理與資料流不一致...等異常問題,最終使人員工作量增加。

BOM差異比對:

同型號在產品用料或生產製程中會有些微差異,在建立 BOM 表時,iTEC ERP 提供 BOM 差異比對協助人工快速建檔,不僅準確性高且提升數倍效率。

在 BOP (產品生產作業流程)提供生產標準作業流程,於每個工站所需的人力、設備、模治具…等,其關鍵在系統提供每 PC 的標準工時、換線、換模所需求工時,以便於排程運作,同時精準控制製造費用。

細工序:

在 BOP 規劃中,可依據企業需求來規劃工單,簡化程序的同時,又可滿足收集細項工時的需求。 iTEC ERP 提供一個既精簡又可收集現場每一個時間段工時的功能。

聯產品:

生產投料後產出會有兩個產成品以上,可以提前預估產成品數量。在 MPS 排程系統轉換新訂單時依據需求自動分配,可降低庫存,產生最佳供需平衡;聯產品產出也可分攤成本,既符合企業成本結算方法,且更重要的是使設備利用最佳化並同時降低製造成本。

替代料:

當新品或新研發材料上市時,企業內部就會面臨如何將舊產品消化完。

這時系統必須要提供替代料庫存,優先將舊產品庫存消化後,才可以購買新上市或指定哪幾批可優先代用完後再開始新料採購。iTEC ERP 協助企業可以有效消化庫存,降低庫存呆滯料發生。

模具管理:

模治具為生產的必要條件之一,避免人員生產中才發現沒有模具也無法生產的情形,使其成為生產時的瓶頸,則模具達量應列為管理項目之一。

ECN變更:

產品生產週期中會產生改良過程,這些都可以透過 ECR、ECN 的發行將完整變更履歷紀錄於該產品中,成為未來下一代產品改良的依據。另外若客戶變更次數頻繁,iTEC ERP 提供 RD 整批變更作業工具,由源頭啟動 ECN 變更,透過系統工具自動產生相對應變更單,包含:請購變更單、採購變更單、自製工單變更單、托外工單變更單,此流程也稱一條龍自動變更作業。